O mercado de embalagens plásticas exige precisão e alto volume. Itens como garrafas de bebidas, potes cosméticos e frascos farmacêuticos dependem de consistência dimensional e apelo visual. Neste cenário, as tecnologias de injeção-sopro para produção de embalagens se destacam.

Elas são a solução dominante para criar peças ocas com alta clareza, resistência e gargalos precisos.

Este processo, também conhecido como ISBM (Injection Stretch Blow Molding), combina o melhor da injeção e do sopro. Ele permite um controle superior sobre a distribuição do material.

Confira os fundamentos técnicos, as variações do processo, os materiais-chave e as estratégias de otimização para garantir a máxima eficiência e qualidade na sua linha de produção.

Como funciona a injeção-sopro (ISBM)?

A injeção-sopro é um método sofisticado de transformação de polímeros. Ele é fundamental para a indústria de embalagens por sua capacidade de produzir itens ocos com excelente acabamento e precisão.

Para entender seu funcionamento, é preciso decompor suas etapas e variações principais.

O que é injeção por sopro?

A injeção por sopro é um processo de fabricação que cria embalagens plásticas ocas, como garrafas e potes. Ele combina duas técnicas de moldagem em uma sequência integrada. Primeiro, a moldagem por injeção é usada para fabricar uma “pré forma”, que se assemelha a um tubo de ensaio com o gargalo da embalagem já finalizado e preciso.

Em seguida, essa pré-forma passa pela moldagem por sopro. Ela é aquecida, posicionada em um molde final (molde de sopro) e expandida com ar comprimido. O ar força o plástico quente a assumir o formato da cavidade do molde, criando a embalagem final. Este método é valorizado por sua alta precisão dimensional, especialmente no gargalo.

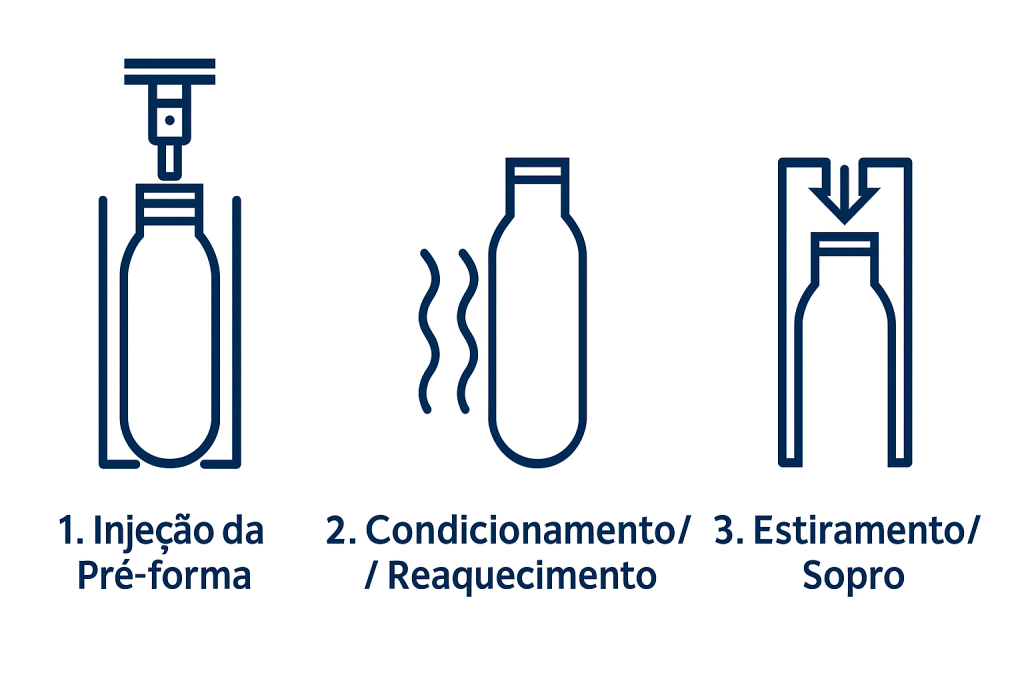

Como funciona o processo de sopro? (Etapas do ISBM)

O processo de sopro, especificamente na tecnologia ISBM, segue três etapas principais. A primeira é a Injeção, onde o polímero (como o PET) é fundido e injetado em um molde de pré-forma, criando o item inicial com o gargalo pronto.

A segunda é o Condicionamento (ou reaquecimento), onde a pré-forma é levada à temperatura ideal para o estiramento, garantindo que o material flua uniformemente.

A terceira etapa é o Sopro (e Estiramento). Um pino de estiramento alonga a pré-forma verticalmente enquanto o ar comprimido a expande horizontalmente contra as paredes do molde de sopro refrigerado. Isso orienta as moléculas do polímero (orientação biaxial), conferindo à embalagem final grande resistência, clareza e propriedades de barreira.

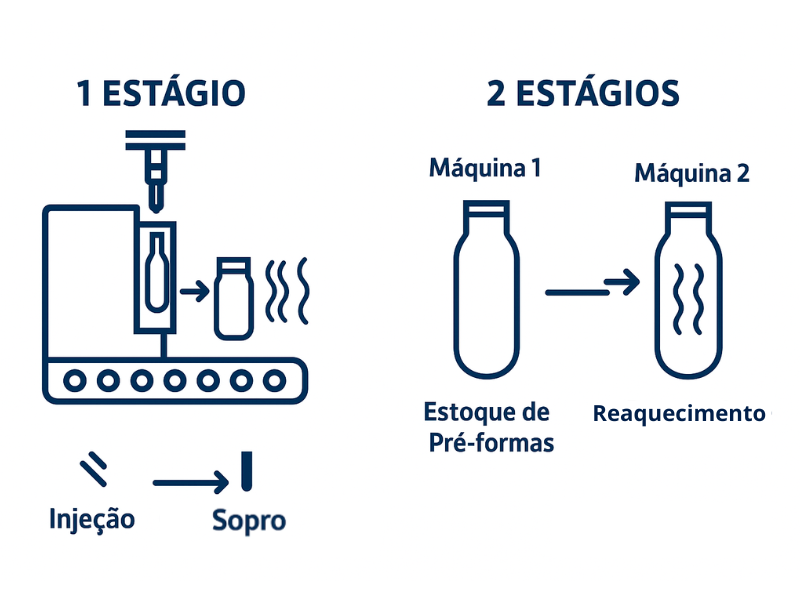

Variações da tecnologia: 1 estágio vs. 2 estágios

Na tecnologia de 1 estágio (Single-Stage), a produção da pré-forma e o sopro ocorrem na mesma máquina injeção-sopro. A pré-forma é transferida internamente do molde de injeção para o molde de sopro, muitas vezes ainda retendo o calor da injeção.

Este método é ideal para volumes de produção menores, geometrias complexas ou resinas que não sejam PET, sendo comum na indústria cosmética.

O processo de 2 estágios (Two-Stage) separa fisicamente as etapas. Pré-formas são produzidas em massa em uma injetora e armazenadas. Posteriormente, elas são alimentadas em uma máquina de sopro separada para reaquecimento e sopro.

Esta abordagem é dominante na produção de embalagens PET em altíssima velocidade, como garrafas de bebidas, oferecendo enorme eficiência e cadência.

Comparativo de injeção-sopro (ISBM) vs. extrusão-sopro (EBM)

É crucial não confundir injeção-sopro (ISBM) com extrusão-sopro (EBM). O ISBM, como vimos, parte de uma pré-forma injetada, garantindo altíssima precisão no gargalo e clareza superior devido à orientação biaxial, sendo ideal para PET.

O EBM (Extrusion Blow Molding), por sua vez, utiliza um “parison”, um tubo oco extrudado de plástico quente.

O que é parison?

O parison é o componente base usado no processo de moldagem por extrusão-sopro (EBM), não na injeção-sopro. Ele é um tubo oco de plástico fundido, extrudado verticalmente por uma matriz. Este tubo quente é então pinçado por um molde bipartido, e ar comprimido é injetado para inflá-lo, fazendo com que ele tome a forma do molde.

A principal diferença para a pré-forma (usada no ISBM) é a origem e a precisão. O parison é extrudado e tem menos controle sobre a espessura da parede e nenhuma precisão no gargalo (que é formado no próprio pinçamento do molde).

A pré-forma é injetada, garantindo um gargalo perfeito e uma distribuição de material mais controlada desde o início.

E onde se encaixam os equipamentos para termoformagem?

Os equipamentos para termoformagem representam outra família de processos de transformação de plástico. Diferente dos processos de sopro, que criam embalagens ocas (como garrafas), a termoformagem parte de chapas ou filmes plásticos pré-fabricados. O material é aquecido até se tornar maleável e depois moldado (a vácuo ou por pressão) em uma ferramenta.

Esta tecnologia é amplamente utilizada para produzir itens de parede fina e grande área superficial. Exemplos comuns incluem bandejas de alimentos, potes de iogurte, copos descartáveis e blisters para medicamentos.

Portanto, a termoformagem não compete diretamente com a injeção-sopro, pois atende a geometrias de produtos fundamentalmente diferentes.

Saiba mais: Saiba tudo sobre extrusão-sopro e injeção-sopro

Materiais estratégicos e aplicações da injeção-sopro

A escolha do polímero é determinante para o sucesso das tecnologias de injeção-sopro para produção de embalagens. Embora um material domine o cenário, outros polímeros técnicos também encontram aplicação em nichos específicos que exigem propriedades distintas.

Foco na produção de embalagens PET

O Polietileno Tereftalato (PET) é o material predominante na injeção-sopro, especialmente em 2 estágios. A produção de embalagens PET beneficia-se imensamente da orientação biaxial que o processo ISBM confere.

Este estiramento alinha as cadeias moleculares do polímero, resultando em embalagens com clareza excepcional (brilho e transparência), alta resistência mecânica (permitindo garrafas para bebidas carbonatadas) e excelentes propriedades de barreira a gases (como O2 e CO2).

Além do PET, resinas como o Polipropileno (PP) também são usadas no ISBM, geralmente em processos de 1 estágio. O PP oferece boa resistência química e térmica (permitindo envase a quente ou esterilização), sendo comum em frascos farmacêuticos ou de cosméticos que não exigem a mesma transparência cristalina do PET.

Inovação com co-injeção e o desafio do rPET

Para produtos sensíveis ao oxigênio, como sucos, laticínios ou cervejas, a tecnologia de co-injeção é aplicada. Neste processo, a pré-forma é injetada com múltiplas camadas, intercalando o PET com materiais de alta barreira, como o EVOH (Álcool Etileno Vinílico).

Isso cria uma embalagem multicamada que preserva o frescor do produto sem comprometer a transparência.

O grande desafio atual da indústria é o processamento de PET Reciclado (rPET). A crescente demanda por economia circular exige que as pré-formas incorporem altos percentuais de rPET.

Isso impõe desafios técnicos no processo de injeção e condicionamento, pois o rPET pode ter variações de viscosidade e cor, exigindo ajustes precisos no maquinário. A indústria tem avançado, como aponta a Associação Brasileira da Indústria do PET (ABIPET), para superar os desafios técnicos da incorporação de rPET com grau alimentício.

Aplicações de alto valor

A precisão do ISBM o torna ideal para aplicações de alto valor agregado. Na indústria de bebidas, ele é insubstituível para garrafas de refrigerantes, que precisam suportar alta pressão interna de carbonatação. A resistência mecânica obtida pela orientação biaxial é fundamental.

Nos setores cosmético e farmacêutico, o diferencial é a precisão absoluta do gargalo. Como o gargalo é formado no estágio de injeção, ele permite a adaptação perfeita de tampas, válvulas pump ou sprays, garantindo a vedação e a funcionalidade do produto final.

Confira: Máquina sopradora de plástico: benefícios, aplicações e diferenciais

Como as tecnologias para máquinas de injeção-sopro podem otimizar processos na indústria?

Otimizar a produção de embalagens vai além da escolha do material. Envolve o hardware (maquinário) e o software (design de processo). As modernas tecnologias de injeção-sopro para produção de embalagens focam em eficiência, velocidade e repetibilidade, impactando diretamente o custo final do produto.

A importância da máquina injeção-sopro moderna

Uma máquina de sopro, no contexto do ISBM, é o equipamento que realiza as etapas de condicionamento e sopro (em 2 estágios) ou o processo integrado completo (em 1 estágio).

Ela é composta por sistemas de aquecimento (fornos infravermelhos), unidades de estiramento e sopro, e sistemas de refrigeração do molde para solidificar a peça rapidamente.

A máquina injeção-sopro moderna incorpora tendências cruciais. Máquinas totalmente elétricas ganham espaço sobre as hidráulicas, oferecendo maior eficiência energética, ciclos mais rápidos, menor ruído e maior precisão.

A automação, com robôs para retirada de peças e sistemas de visão para inspeção, também é vital para garantir a produtividade em alta cadência.

O segredo da embalagem perfeita com o design de pré-formas

Muitos gestores focam apenas na máquina de sopro, mas o segredo da embalagem perfeita começa na pré-forma. Seu design, incluindo geometria e distribuição de massa, é o fator mais crítico para determinar a espessura da parede da embalagem final.

Uma pré-forma mal desenhada pode resultar em acúmulo de material no fundo (base pesada) ou paredes finas demais na área do rótulo. A simulação computacional (CAE) é hoje uma ferramenta essencial para projetar pré-formas que garantam o estiramento ideal e a menor gramatura (peso) possível, economizando matéria-prima.

Otimização de moldes de injeção e sopro

A produtividade está diretamente ligada à otimização de moldes de injeção (para a pré-forma) e dos moldes de sopro. O número de cavidades do molde determina o volume de produção por ciclo. Moldes com 48, 72 ou até 144 cavidades são comuns na produção de pré-formas para bebidas.

A refrigeração eficiente é outro pilar da otimização. Canais de refrigeração bem projetados no molde de sopro reduzem o tempo de ciclo, pois o plástico precisa ser resfriado rapidamente para ser ejetado.

A escolha do aço do molde (como aços inoxidáveis ou ligas de alumínio para sopro) impacta diretamente a durabilidade da ferramenta e a qualidade do acabamento da peça.

Leia mais: Veja como driblar o problema das rachaduras de materiais no processo de moldagem por sopro

Como fazer o controle de qualidade em embalagens plásticas de injeção-sopro?

Implementar um robusto controle de qualidade embalagens plásticas é vital no processo ISBM. Dada a alta velocidade e os volumes, pequenos desvios de processo podem gerar milhares de peças defeituosas em minutos. O monitoramento deve ser constante e focado em parâmetros críticos.

Parâmetros críticos de monitoramento

O controle de qualidade das embalagens plásticas começa no monitoramento de processo em tempo real. O parâmetro mais crítico é, sem dúvida, a temperatura da pré-forma no momento do sopro. Uma variação de poucos graus pode alterar completamente o comportamento do estiramento.

Outros parâmetros incluem a pressão de pré-sopro (que infla a pré-forma inicialmente) e a pressão de sopro final. O tempo de ciclo e a eficiência da refrigeração do molde também são monitorados para garantir que a embalagem esteja dimensionalmente estável antes da ejeção.

Análise de falhas, defeitos comuns e correções

Identificar e corrigir defeitos rapidamente é essencial. A maioria dos problemas no ISBM está relacionada a desvios de temperatura ou alinhamento.

| Defeito | Causa Provável |

|---|---|

| Cristalização (névoa ou opacidade na peça) | Ocorre quando a pré-forma é reaquecida acima da temperatura ideal de estiramento, resultando em um aspecto fosco ou opaco. Indica superaquecimento do PET, que perde transparência e qualidade óptica. |

| Desvio de parede | Uma das paredes da garrafa fica mais fina que a outra devido à centralização incorreta do pino de estiramento ou aquecimento desigual da pré-forma. Afeta a resistência mecânica e pode causar falhas no envase. |

| Fundo estourado ou fraco | Surge quando o pino de estiramento se movimenta rapidamente ou está frio, ou ainda quando há pouco material na base da pré-forma. O fundo torna-se frágil, comprometendo a integridade da garrafa. |

| “Olho de peixe” (Fish eye) | Pequenas bolhas ou manchas circulares aparecem na parede da peça devido a material não fundido na injeção da pré-forma. O problema está no processo de injeção, não no sopro, e indica falha de fusão ou temperatura inadequada. |

Entenda: Porta molde é essencial no processo de injeção do plástico

Sustentabilidade e tendências de mercado para ISBM

As tecnologias de injeção-sopro para produção de embalagens estão no centro da discussão sobre sustentabilidade na indústria plástica. A inovação tecnológica foca em reduzir o impacto ambiental, otimizar o uso de recursos e fechar o ciclo da economia circular.

Leveza (Lightweighting)

A tendência de lightweighting, ou redução de gramatura, é uma das principais frentes de sustentabilidade. Ela busca reduzir a quantidade de plástico (peso) em cada embalagem sem comprometer sua performance estrutural ou barreira.

O ISBM é perfeito para isso. Através da otimização de moldes injeção de pré-formas e do controle preciso do estiramento biaxial, é possível projetar garrafas que são significativamente mais leves, mas igualmente resistentes. Isso gera economia direta de matéria-prima e redução na pegada de carbono do transporte.

Economia circular, design para reciclagem e uso de rPET

O ISBM se encaixa perfeitamente nos conceitos de economia circular, especialmente na produção de embalagens PET. O PET é um monomaterial altamente reciclável e valorizado no mercado. O design for recycling (DFR) foca em criar embalagens fáceis de reciclar, evitando rótulos complexos ou aditivos que contaminem o fluxo.

Como mencionado, o uso de rPET (PET reciclado) é a fronteira tecnológica atual. Máquinas de injeção-sopro modernas estão sendo adaptadas para processar pré-formas com 50% ou até 100% de conteúdo reciclado, respondendo à demanda de consumidores e legislações por embalagens mais sustentáveis.

Visão de investimento: TCO e ROI

O investimento em uma linha de ISBM, especialmente de 2 estágios e alta cadência, representa um Custo Total de Propriedade (TCO) elevado. As máquinas são complexas e os moldes de múltiplas cavidades são caros.

Contudo, o Retorno sobre o Investimento (ROI) em produção de alto volume é extremamente rápido. A eficiência de material (pouco desperdício), a velocidade de ciclo (milhares de peças por hora) e o baixo custo unitário por embalagem justificam o investimento para indústrias de grande escala, como as de bebidas e águas minerais.

Saiba mais: Sustentabilidade começa no design da embalagem

As tecnologias de injeção-sopro para produção de embalagens como diferencial competitivo

Dominar as tecnologias de injeção-sopro para produção de embalagens é um diferencial competitivo claro. O ISBM continua sendo a solução de ponta para embalagens de alta precisão, clareza e resistência, especialmente no universo do PET.

O sucesso não está apenas em possuir o maquinário, mas no domínio do processo. A integração entre o design da pré-forma, a otimização de moldes injeção, a eficiência da máquina injeção-sopro e um rigoroso controle de qualidade embalagens plásticas é o que permite à indústria alcançar alta performance e sustentabilidade.

Para saber mais sobre as tecnologias de injeção-sopro para produção de embalagens, além de ficar por dentro de tudo o que acontece no setor de plásticos do Brasil e do mundo, continue acompanhando o Mundo do Plástico, o canal de conteúdo da feira Plástico Brasil.

Leia mais

- 7 máquinas essenciais para começar uma linha de reciclagem do plástico

- Cursos para profissionais da indústria do plástico: confira opções online e gratuitas pelo SENAI

- O que é PLA: Conheça o poliácido láctico e suas aplicações na indústria do plástico

- O que é polietileno? Características e indicações do PEBD, PEAD e PELBD

- Isopor é reciclável? Como funciona e passo a passo da reciclagem de isopor

- Plástico de engenharia: Tudo o que você precisa saber sobre o material

- Inovação em plásticos: Confira as principais tendências sustentáveis e inteligentes

- Reciclagem química de plásticos complexos: vale o investimento para pequenas indústrias?

- Gestão de resíduo industrial: Importância, vantagens e desafios

- Inteligência artificial na indústria do plástico: vantagens e desafios